OPTIMAGE COOPERATION

Meccanica del sarca

Il progetto mira ad automatizzare il processo di qualità delle linee di produzione, svolto fino ad ora manualmente, per migliorarlo monitorando i difetti e correggendo eventuali derive.

nome dell'impresa

Meccanica del sarca

titolo del progetto

Optimage Cooperation

dimensione e localizzazione

Grande impresa, Trento

partner

Politecnico di Milano (Dipartimento di Meccanica, Dipartimento di Elettronica, Informazione e Bioingegneria)

Politecnico di Milano

competenza utilizzate

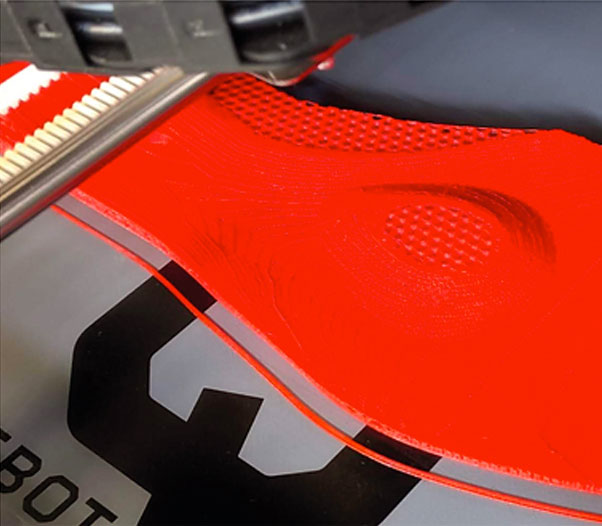

Il problema

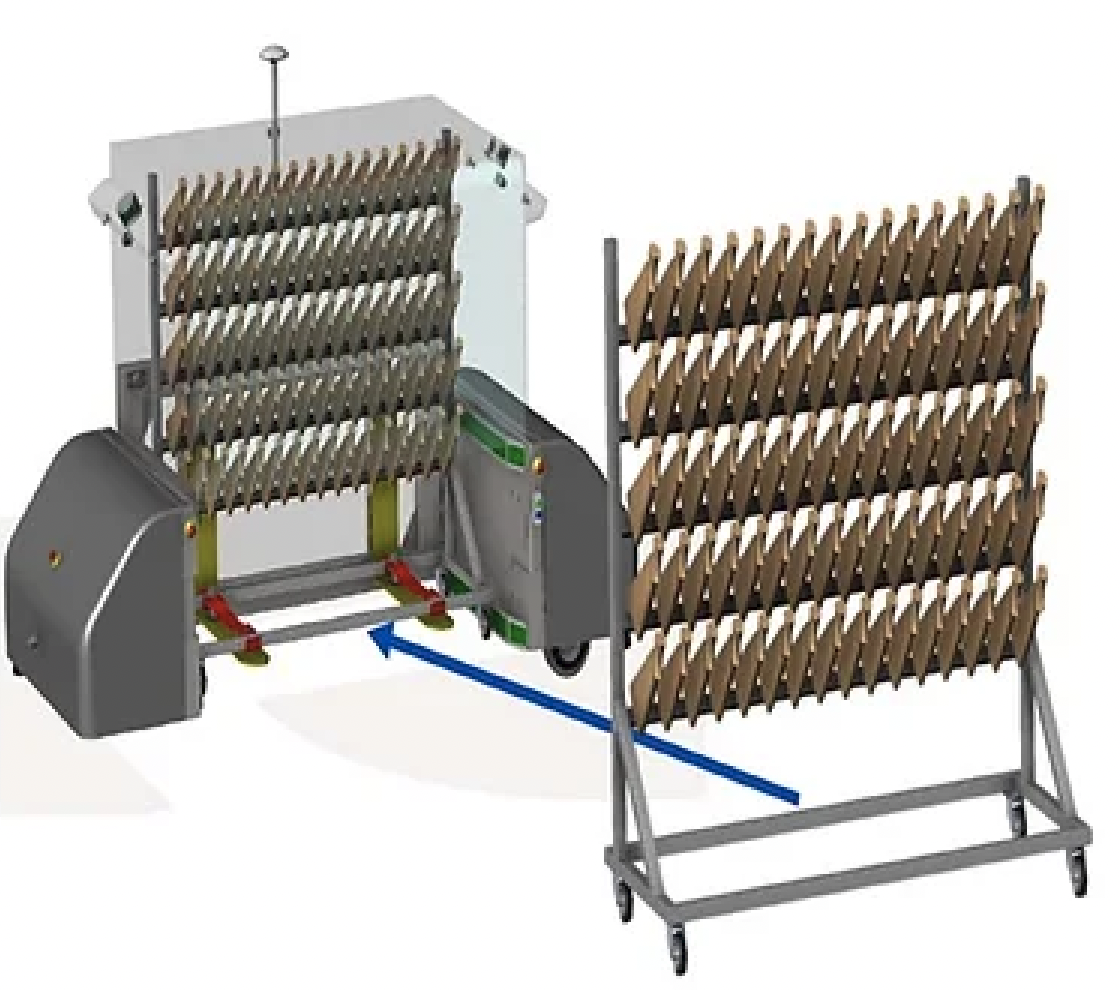

Meccanica del Sarca ha installato linee di produzione di serbatoi caricatori in cui il livello qualitativo è basato su una fase di collaudo estetico e dimensionale che tuttora viene svolta manualmente dal personale impiegato, utilizzando dei calibri per attributi specificatamente progettati e costruiti per ciascun tipo di serbatoio. Tali operazioni, completamente manuali, hanno lo scopo di identificare eventuali non conformità a valle del processo di saldatura, trattamento termico di cementazione e tempra in seguito ai quali è possibile riscontrare distorsioni geometriche che possono inficiare le caratteristiche dimensionali del pezzo fino a comprometterne la funzionalità.

Il processo di controllo qualità delle linee di produzione di serbatoi caricatori (NdR Beretta), atto a verificare la conformità estetica e dimensionale, è tuttora svolto manualmente dal personale.

- Gli operatori sono impiegati per svolgere attività ripetitive e a basso valore aggiunto (ogni operatore inserisce ogni caricatore in un apposito calibro, verifica se esso abbia la stessa dimensione, in caso contrario applica una deformazione plastica per conformarlo).

- C’è un problema di affidabilità del controllo qualità, che è in capo all’operatore.

- Il tempo necessario per effettuare il controllo qualità ha un impatto rilevante sul ciclo di produzione.

- Solo gli operatori addetti alla qualità hanno le competenze per poter effettuare i controlli.

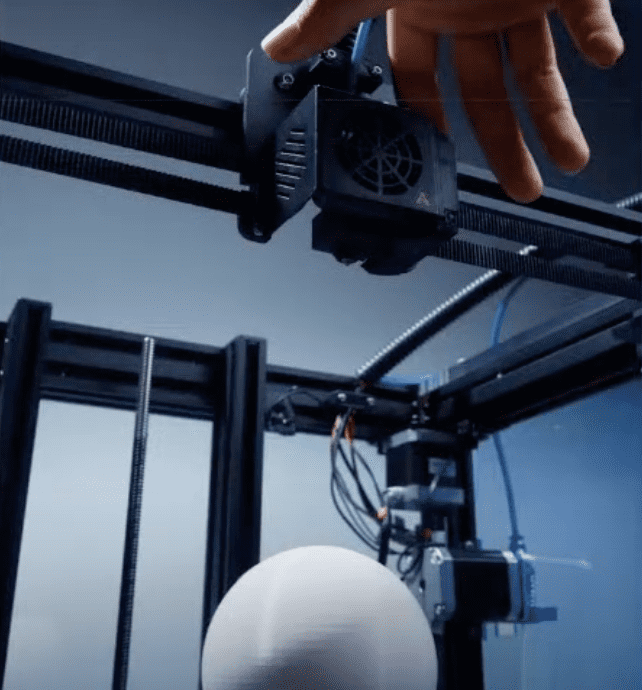

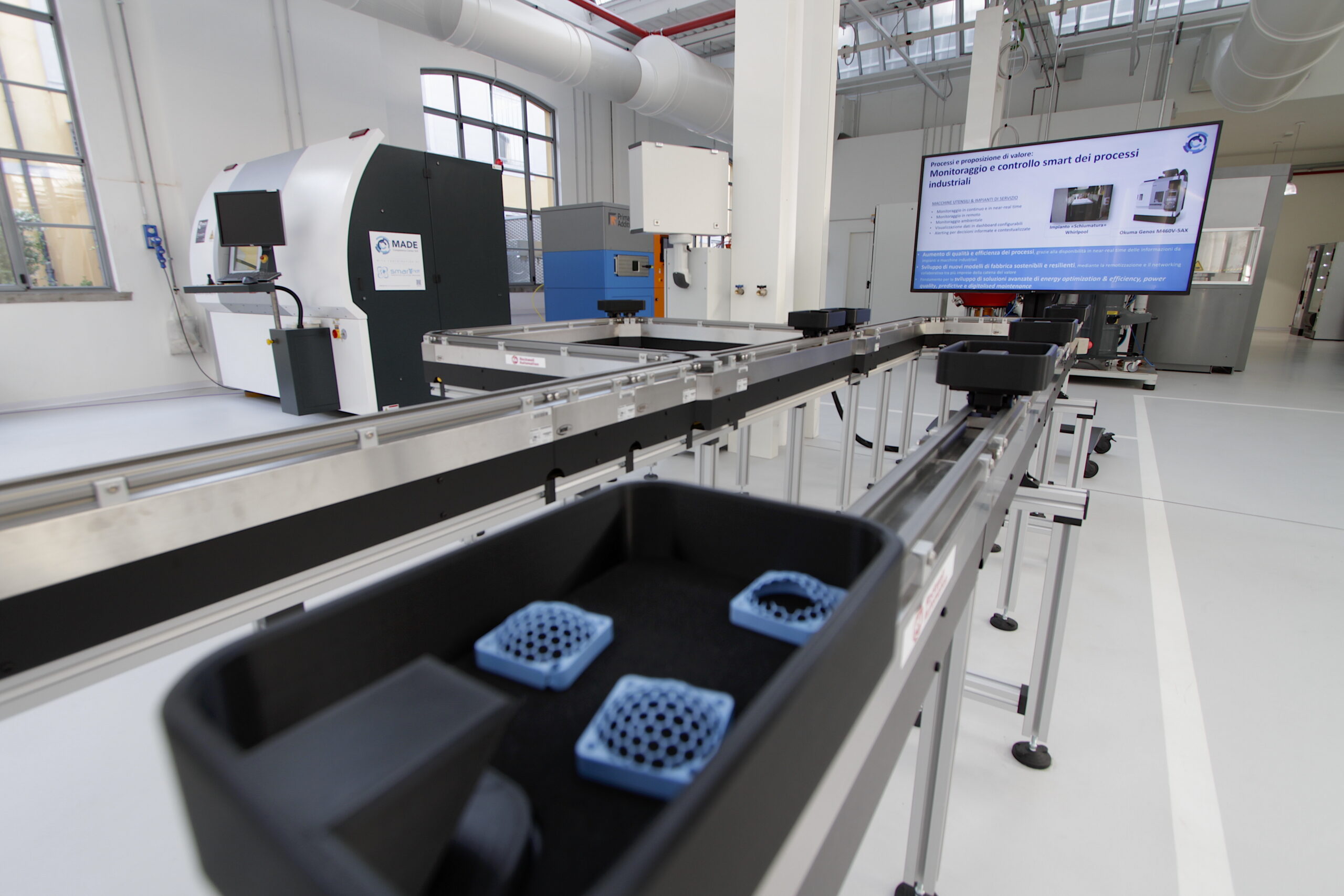

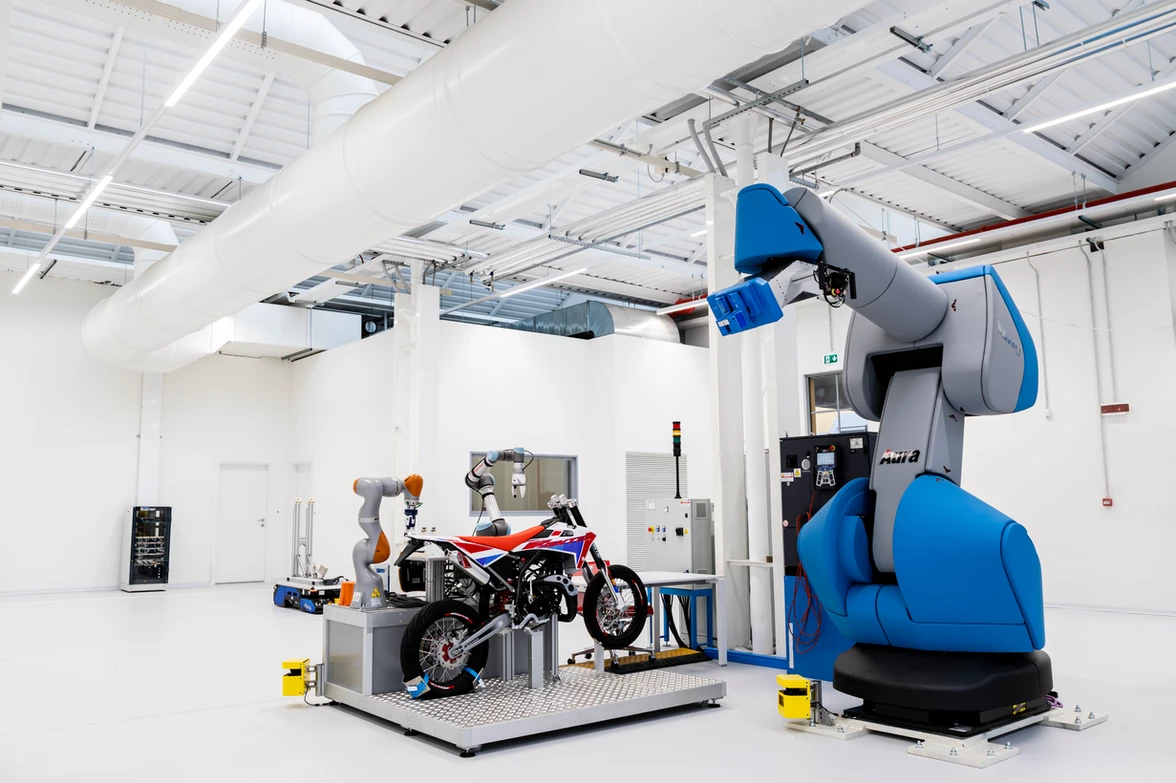

La soluzione

Tecnologie

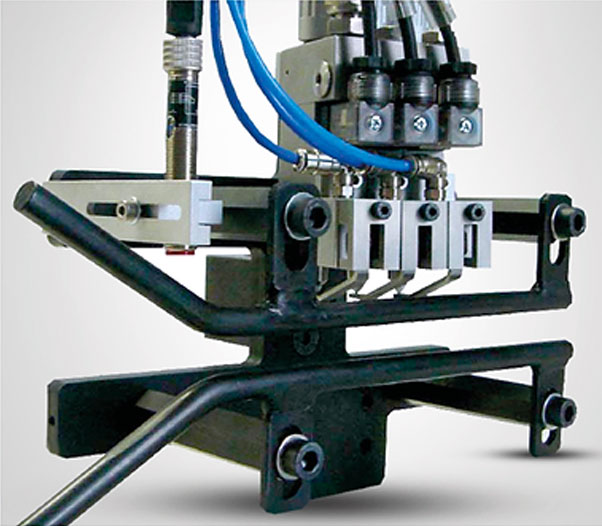

- Intelligenza artificiale e deep learning utilizzato per l’identificazione automatica delle non-conformità in produzione (difetti).

- Sensoristica: sensori ottici analizzano il profilo del componente, per determinare se sia conforme alle specifiche di progetto.

Impatti

C’è un impatto interno all’azienda, che può migliorare il proprio controllo qualità:

- monitorando i difetti;

- correggendo eventuali derive del processo di produzione.

L’operatore viene sollevato da un incarico ripetitivo, che ora è obbligato a controllare manualmente, mediante automazione della stazione di misura del componente.

Con algoritmo AI per il controllo qualità, l’azienda assume conoscenza su difettologia dei propri componenti. Diventa quindi indipendente dalla capacità degli operatori di valutare i difetti. Migliora la capacità di prendere decisioni e l’autonomia.

Benefici per l'impresa

- Individuare automaticamente la conformità/non conformità di un serbatoio.

- Indicare automaticamente l’eventuale possibilità di riparazione per i prodotti non conformi.

- Indicare le attività di riparazione per i prodotti riparabili.

- Avere un sistema in grado di apprendere automaticamente conoscenza in base alle scelte alternative dell’operatore.