VIR-PRO-DE

Tecnoinox

nome dell'impresa

Tecnoinox

titolo del progetto

VIR-PRO-DE

dimensione e localizzazione

Media Impresa, Pordenone(PN)

partner

Politecnico di Milano

VIR-PRO-DE

competenzE utilizzate

Il problema

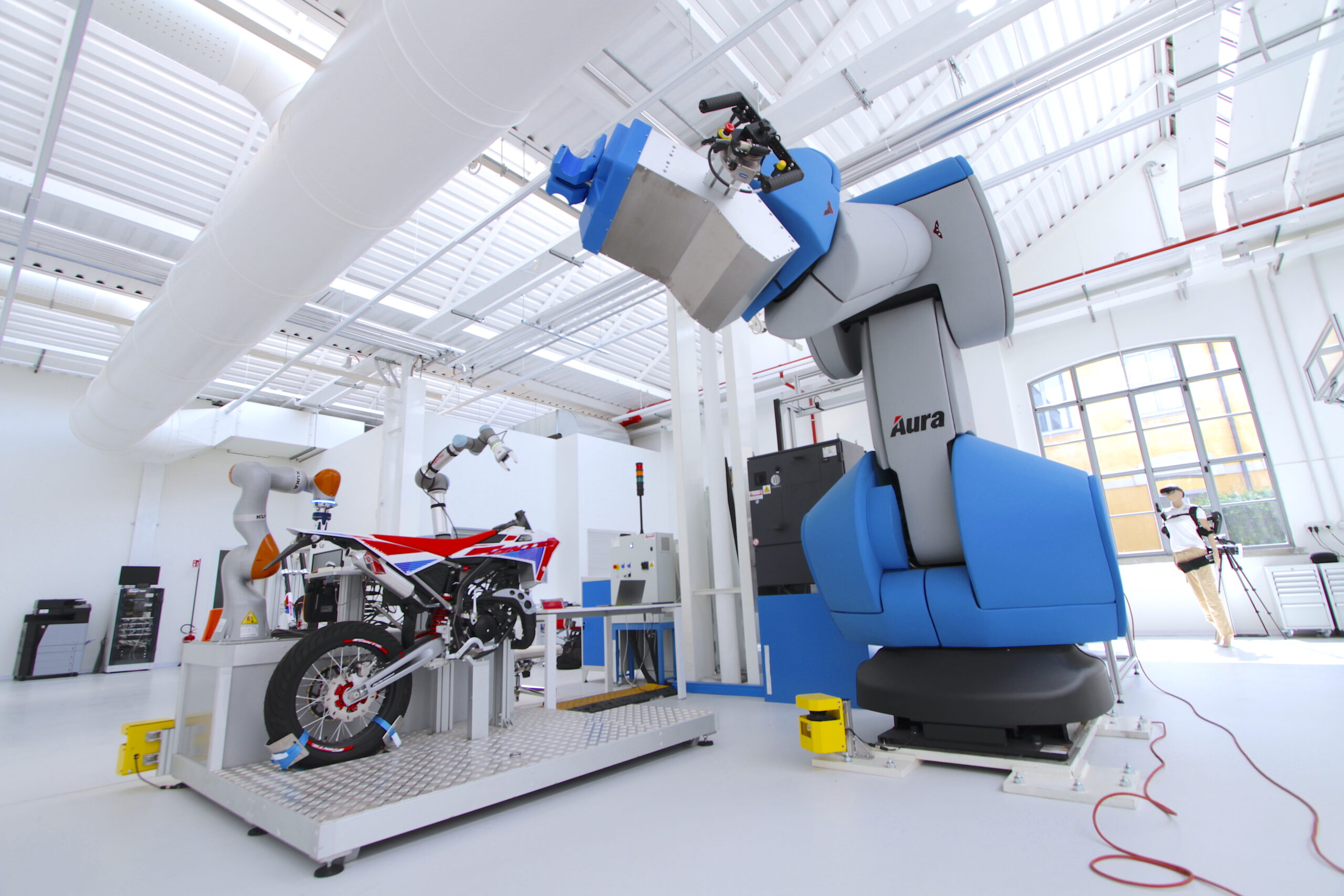

Tecnoinox è un’eccellenza manifatturiera italiana che dal 1984 progetta e realizza cucine modulari, salamandre e forni combinati per i professionisti della ristorazione e dell’ospitalità. Coerentemente con le realtà che operano sviluppando prodotti su commessa e su misura, per Tecnoinox il processo di sviluppo prodotto rappresenta un’ attività strategica. Questo il motivo che ha indotto l’ azienda ad investire nelle attività di R&D integrando soluzioni tecnologiche all’ avanguardia, con l’ obiettivo di aumentare la propria competitività, innalzando la qualità del prodotto, riducendo i costi e tempi di sviluppo. Grazie alle tecnologie implementate, Tecnoinox è inoltre in grado oggi di assecondare le esigenze del cliente nella fase di re-design e modifica della cucina in fase di progettazione. Il punto di partenza del processo di digitalizzazione dello sviluppo prodotto su cui è costruita l’ innovazione dell’ ufficio progettazione è la tecnologia del digital twin, inteso come virtualizzazione dei modelli di prodotto. Il fine è ottimizzare l’analisi di UX (user experience) sui nuovi prodotti ed abilitare la raccolta di feedback (sia di tipo ingegneristico sia di tipo estetico/funzionale) durante la fase di progettazione, per gestire con maggiore efficienza le variabili di progetto ed evitare l’ onerosa costruzione di prototipi non performanti.

Benefici per l'impresa che propone il progetto

Miglior efficienza nella gestione dei processi di progettazione e sviluppo nuovo prodotto;

Minor scostamento tra i requisiti funzionali, tecnici ed estetici richiesti dai clienti con quelli effettivamente sviluppati;

Maggior impatto ergonomico dei nuovi modelli progettati;

Riposizionamento dell’azienda nel panorama competitivo: tramite le tecnologie abilitanti per l’industria 4.0, Tecnoinox acquisisce un vantaggio competitivo grazie alle opportunità abilitate dal digital design, PLM e Realtà Virtuale applicate alla progettazione e all’ingegnerizzazione di prodotto.

Impatti

L’implementazione del PLM permette di gestire digitalmente e su un’unica piattaforma tutti i dati necessari all’azienda per progettare e governare le richieste di nuovo prodotto (le nuove cucine richieste dai ristoranti) e le relative commesse.

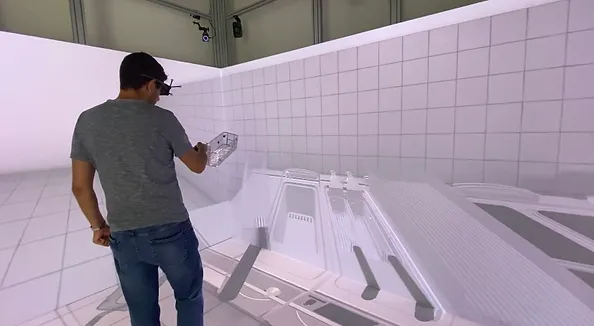

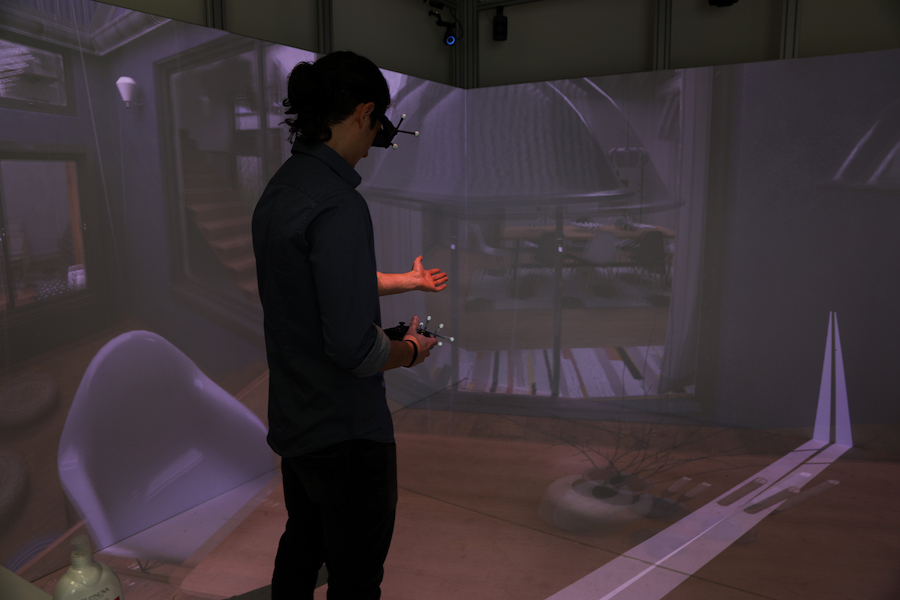

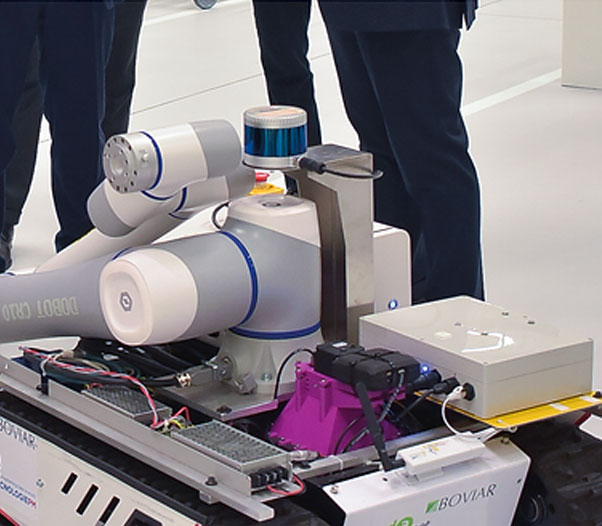

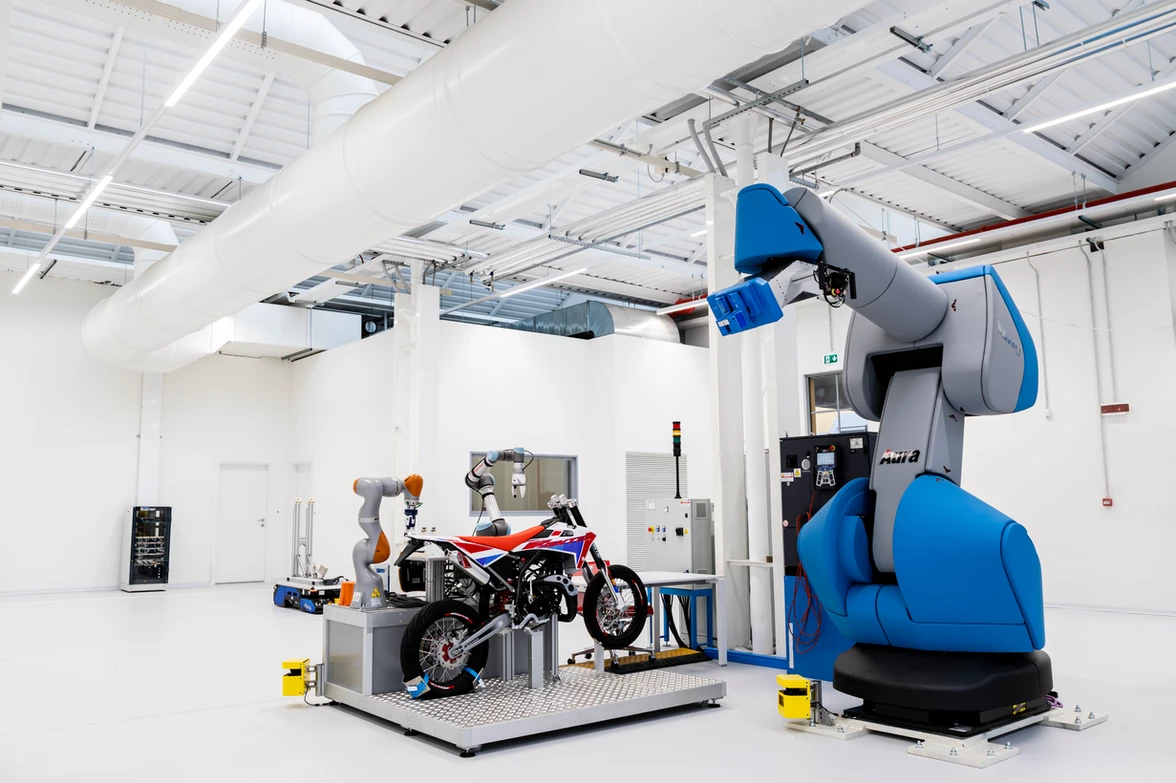

La virtualizzazione delle nuove cucine tramite Realtà Virtuale all’interno della CAVE (una tecnologia che, tramite la proiezione su 4 schermi del gemello digitale del prodotto) permette una visualizzazione immersiva e un’esperienza realistica di utilizzo della cucina. Viene così data la possibilità di raccogliere feedback di tipo tecnico, funzionali ed estetici interagendo direttamente con il prototipo virtuale, senza dover realizzare quello fisico;

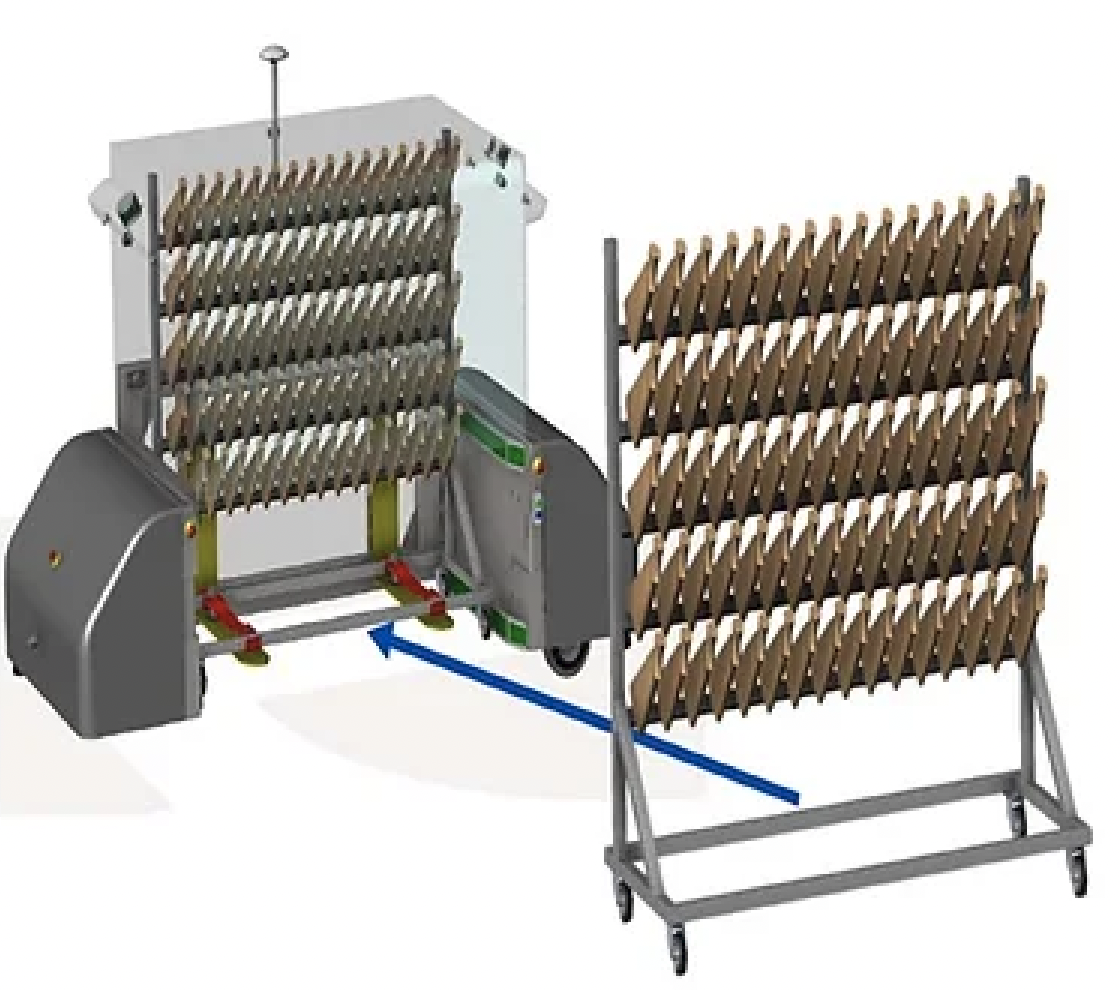

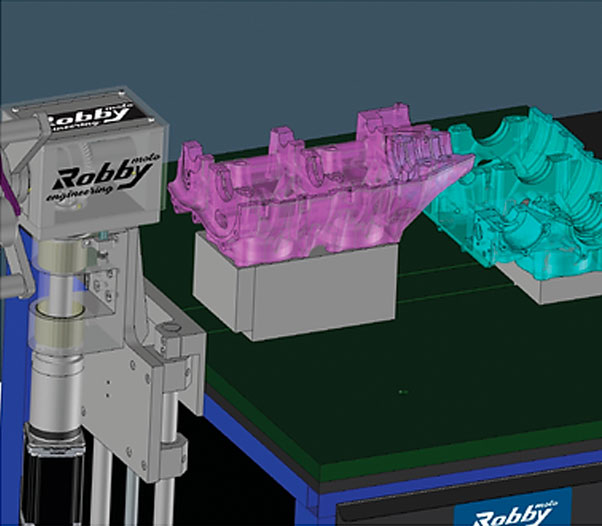

La realizzazione del digital twin della friggitrice inserita in una cucina virtuale permette agli ingegneri dell’ufficio tecnico e agli utilizzatori (i cuochi) di replicare uno scenario applicativo in un ambiente virtuale abilitando la possibilità di analizzare gli impatti ergonomici dei componenti dell’intera cucina.

Tecnologie

Sistema PLM (Product Lifecycle Management) necessario per l’integrazione dei progetti, dei modelli CAD e di tutte le informazioni necessarie per gestire l’intero ciclo di vita del prodotto;

CAVE (Cave Automatic Virtual Environment) per virtualizzazione dei disegni tecnici;

Digital twin dei singoli componenti della cucina.

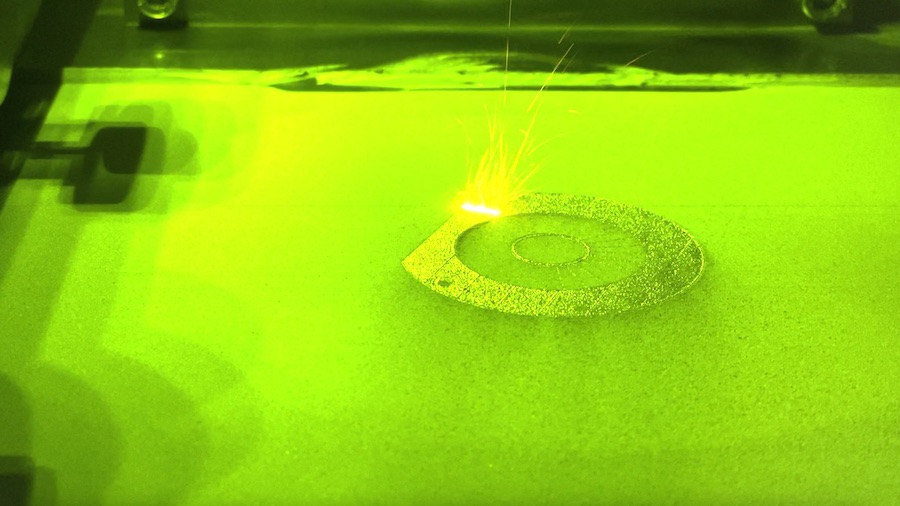

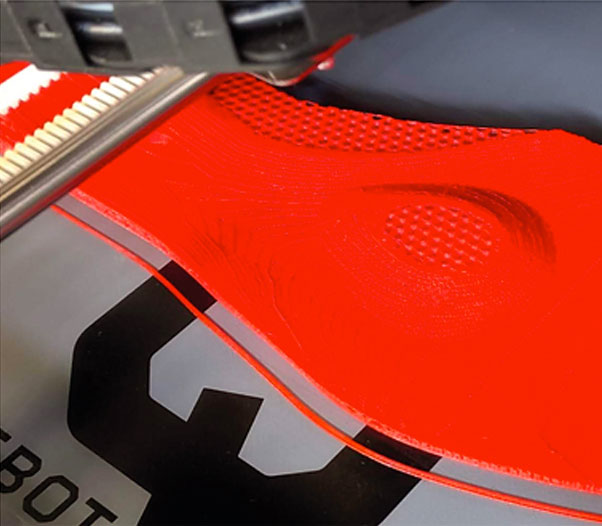

L’approccio proposto si è concentrato sull’applicazione di un digital twin di una friggitrice identificando due fasi di sviluppo:

Identificazione e introduzione dei prerequisiti abilitanti al digital twin (digitalizzazione dei progetti tecnici, presenza di una accurata soluzione CAD 3D, simulazione dei processi di test etc.)

virtualizzazione del modello della friggitrice stessa in realtà virtuale.