CUSTOMIZATION CENTER DIGITAL TWIN- CC –TWIN

nome dell'impresa

Fater Spa

titolo del progetto

CUSTOMIZATION CENTER DIGITAL TWIN- CC –TWIN

dimensione e localizzazione

Grande impresa, Pescara

partner

Politecnico di Milano

Siemens

competenza utilizzate

Il problema

Fater Spa opera nel mercato dei prodotti assorbenti per la persona e nei prodotti detergenti per la pulizia dei tessuti e della casa.

L’azienda, in fase di ampliamento e rinnovamento, ha in programma l’implementazione di un nuovo impianto per il processo logistico (magazzino, sistema di picking e sistema di asservimento automatizzati). In questa fase è necessario definire gli indicatori di performance dell’impianto e quindi esplicitare i criteri di successo, per poter orientarsi durante fase di implementazione.

Inoltre, i flussi intra-logistici sono sistemi complessi durante i quali bisogna analizzare dati provenienti dai differenti touch-point con le diverse business unit, per evitare di implementare soluzioni sviluppate su valutazioni sommarie, poco contestualizzate e non rappresentative della realtà.

Si ha quindi la necessità di capire come massimizzare il grado di efficienza dell’impianto e l’investimento in infrastrutture e tecnologie.

È stato deciso di sviluppare un modello di simulazione virtuale dell’intero impianto per poter analizzare e comprendere preventivamente le necessità, valutare le complessità e validare le soluzioni tecnologiche da implementare nell’impianto, ottimizzando il progetto di investimento in esame dal punto di vista di tempi, costi e qualità di esecuzione.

Benefici per l'impresa che propone il progetto

- Implementazione di un modello di simulazione del sistema logistico aziendale funzionale a supportare il processo decisionale durante la selezione di investimenti alternativi

- Miglioramento del processo di gestione, monitoraggio e controllo delle attività di picking, di stoccaggio e di consegna del reparto di logistica dell’azienda.

- Introduzione di una metodologia idonea con cui gestire la fase di design e di valutazione di investimenti tecnologici in ambito intralogistico.

- Incremento delle competenze interne in termini di simulazione applicata ai flussi logistici.

La soluzione

Tecnologie

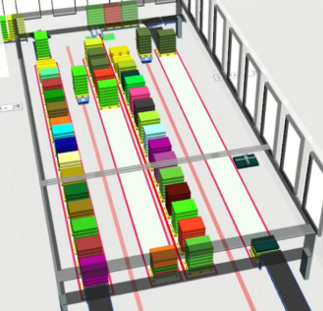

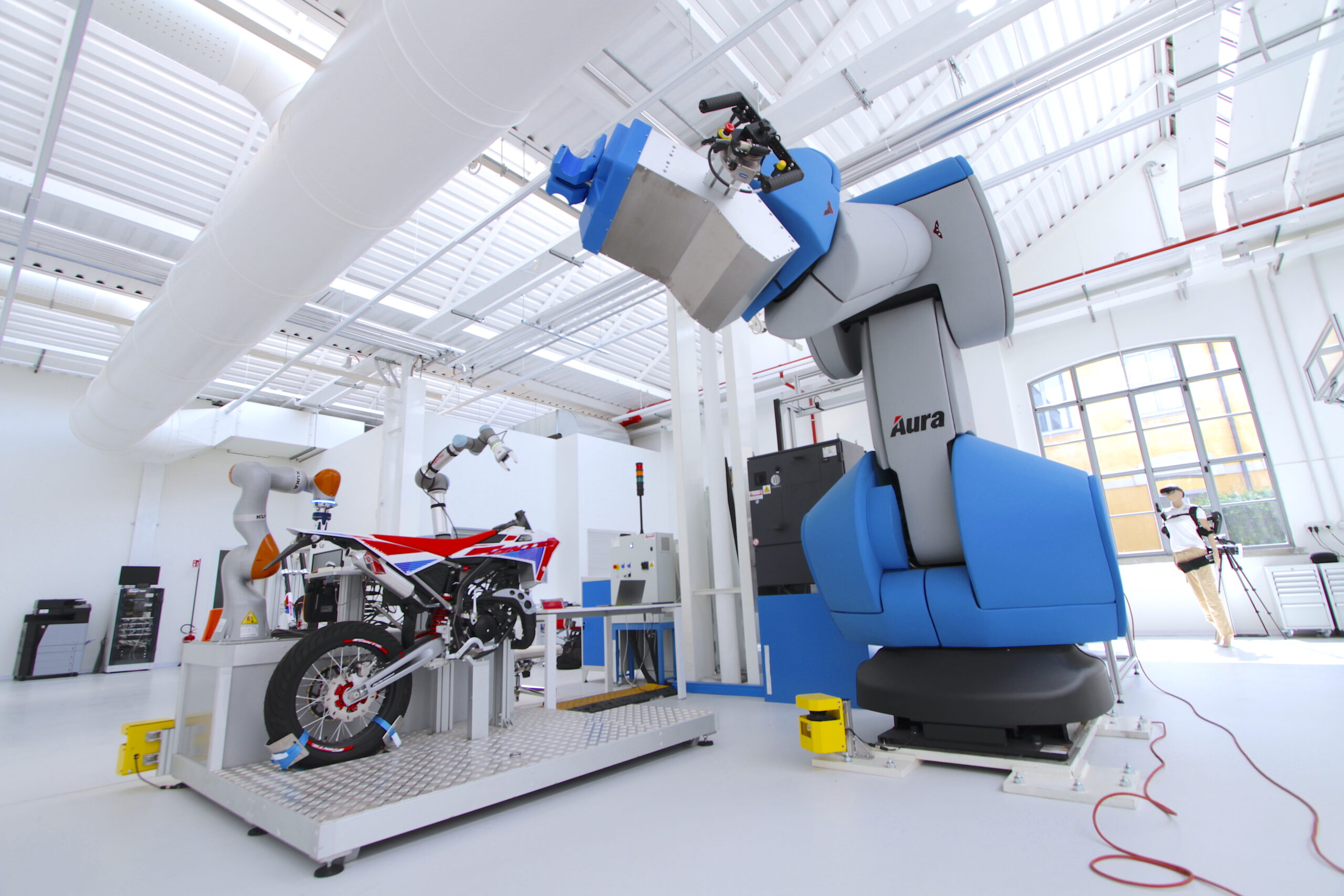

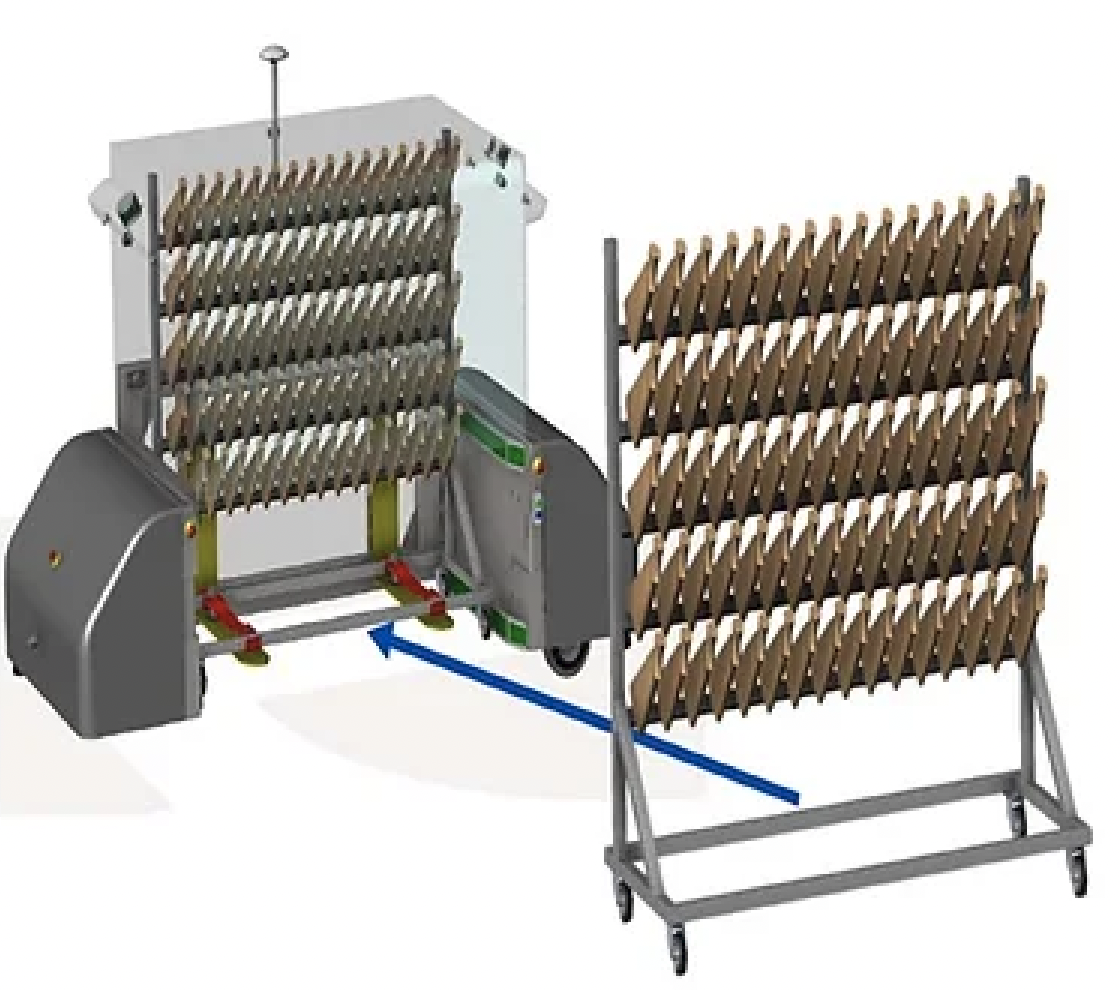

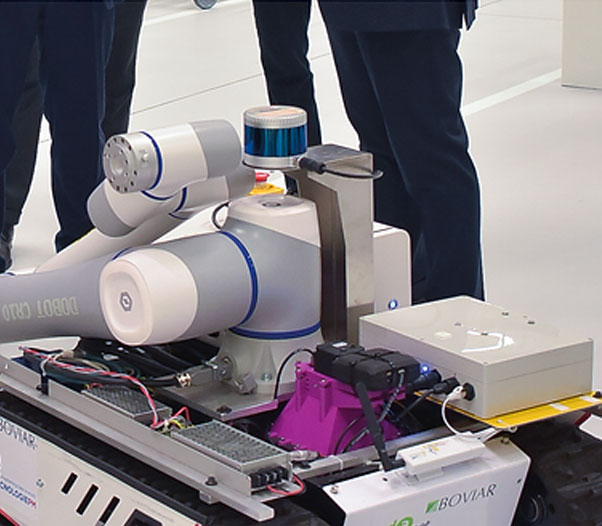

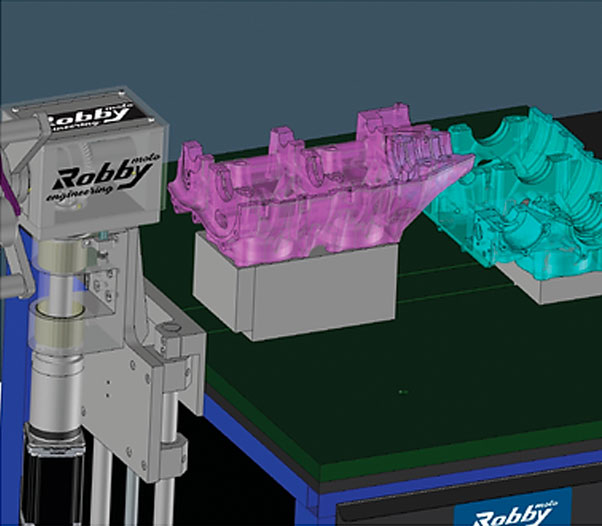

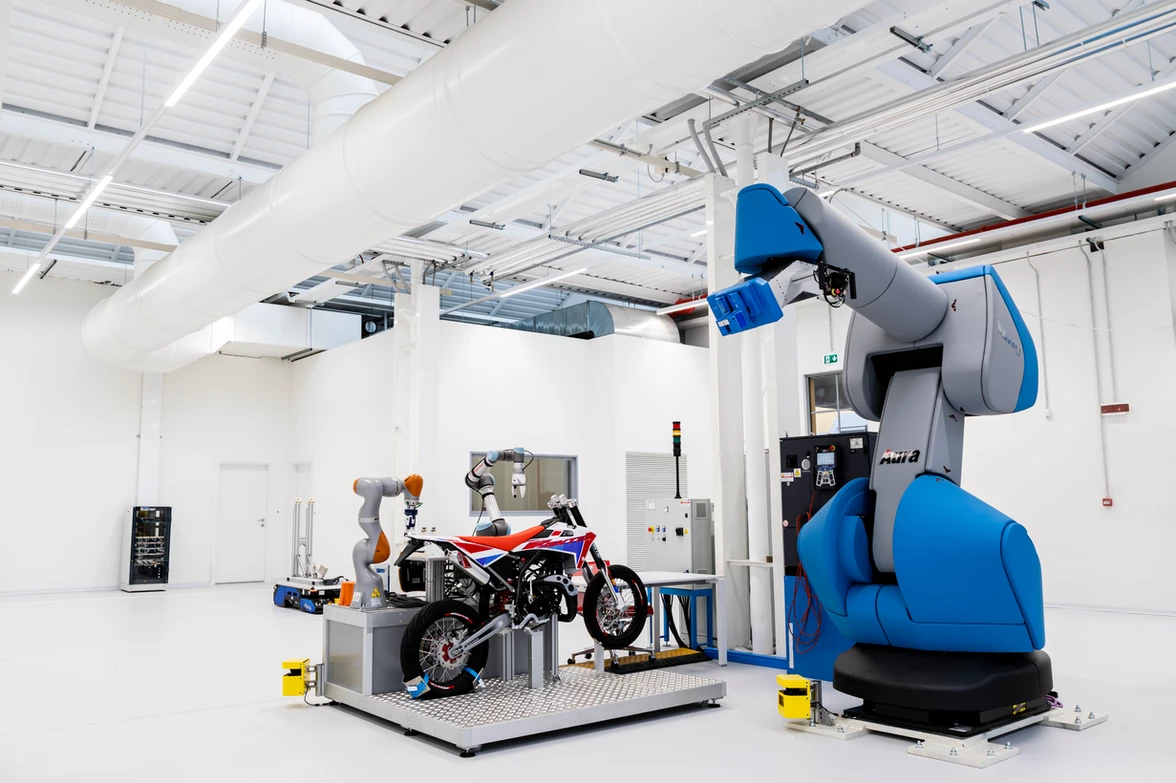

Digital twin del magazzino per abilitare la simulazione di parametri operativi (produttività, velocità di esecuzione, livello di servizio erogato) e parametri fisici (ad es. ingombro, spazi, logistica interna) di diverse soluzioni di automazione (afferenti al tema di industria 4.0 quali ad esempio robot collaborativi, AGV e algoritmi di supervisione/pianificazione avanzati).

Modello di simulazione a eventi discreti per l’analisi comparativa di scenari alternativi di un magazzino e di un sistema intra-logistico (in termini di layout, tecnologie digitali, produttività e costi dell’investimento).

La soluzione sussiste nello sviluppo del digital twin del magazzino. Lo scopo è di validare l’adeguatezza di alcune soluzioni tecniche (robot, AGV e sistemi di pocking automatizzati) e di realizzare simulazioni dei processi immediatamente a monte e a valle dell’attività di produzione, nonché l’integrazione con i sistemi SCADA e WMS (Warehouse Management System) già esistenti.

Il Gemello Digitale, grazie alla possibilità di effettuare infinite simulazioni, è in grado di permettere di identificare la configurazione più idonea supportando il processo decisionale in fase di investimenti.

Impatti

- La realizzazione di un modello di simulazione virtuale per realizzare un magazzino automatizzato. La soluzione è in grado di ottimizzare la progettazione dell’impianto, oggetto dell’investimento, massimizzando la resa degli investimenti, minimizzando costi e rischi di sicurezza e di business continuity.

- La realizzazione di un modello di digital twin dell’intero sistema intra-logistico dell’azienda, che verrà utilizzato anche come un sistema di controllo, fornendo la possibilità di monitorare in real-time gli allestimenti di pallets customizzati, di testare e di validare gli algoritmi di gestione e pianificazione dell’impianto in ottica continuous improvement.

- La realizzazione di una soluzione che possa fungere come strumento per la formazione degli operatori: il progetto ha permesso di formare un team interno all’azienda in grado di realizzare e gestire digital twin di processi logistici complessi, introducendo nel reparto di Engineering/Innovation Technology le competenze e gli strumenti necessari per realizzare attività di simulazione di flussi logistici, magazzini e di tutte le automazioni e software che gestiscono tali asset.