ARCO

nome dell'impresa

Costruzioni Meccaniche Sottoriva

titolo del progetto

ARCO

dimensione e localizzazione

Media impresa, Veneto

partner

ARCO

Politecnico di Milano

competenze utilizzate

Il problema

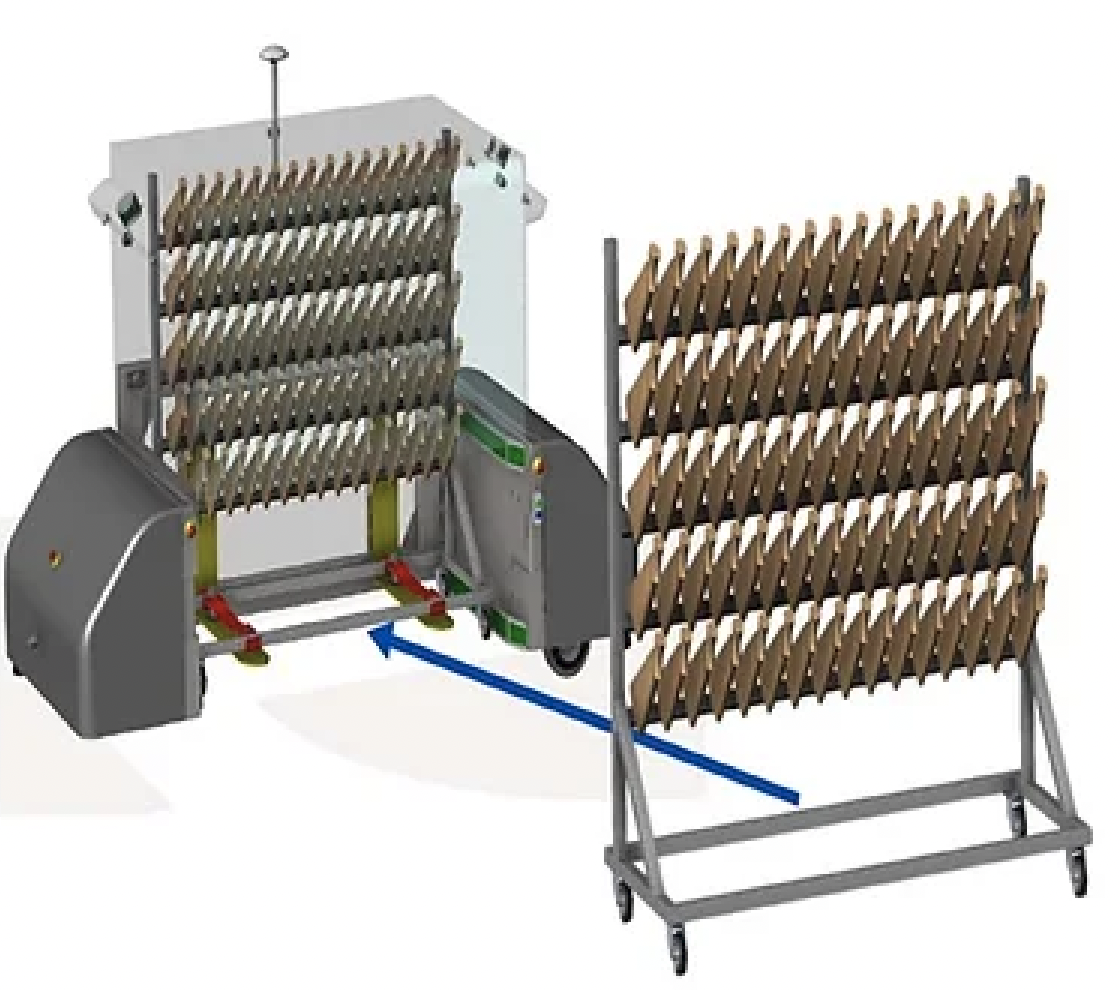

Costruzioni Meccaniche Sottoriva S.p.A. produce una vasta gamma di macchine, forni e impianti completi per panifici, pasticcerie, pizzerie ed industrie dolciarie.

Il settore della panificazione, composto da aziende sia di carattere artigianale sia di carattere industriale, è quindi molto eterogeneo dal punto di vista della digitalizzazione. Nel comparto industriale la digitalizzazione dei processi produttivi è già lo stato dell’arte, mentre il comparto artigianale sta iniziando in questi tempi a sentiree l’esigenza di gestire i processi di produzione tramite servizi digitali.

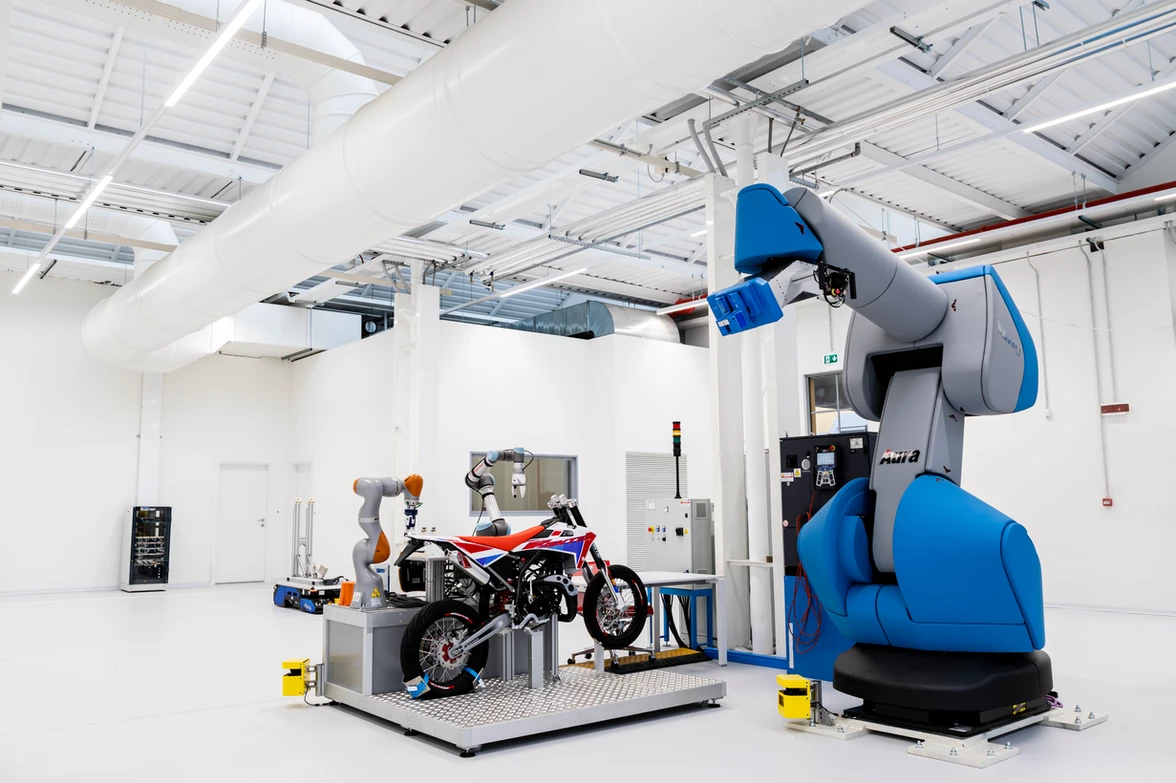

Il Progetto ARCO Sottoriva nasce quindi dalla volontà di sfruttare la connettività dei macchinari realizzati e venduti da Sottoriva S.p.a. per avviare un processo di servitizzazione, al fine di ampliare l’offerta commerciale verso i propri clienti, siano essi di estrazione industriale o artigianale. Il progetto intende, anche attraverso un’attività di revamping dei macchinari, volta a sfruttare le moderne tecnologie di Industrial Internet of Things (IIoT) per garantirne la connettività, sviluppare un’architettura informatica in grado di erogare servizi ai clienti basati sulla connessione dei macchinari e di conseguenza identificare, progettare e fornire un insieme di servizi digitali che andranno ad aggiungersi all’offerta dei macchinari realizzati, permettendo ai clienti di realizzare impianti “Industry 4.0 compliant”.

Nel corso del progetto, l’azienda Sottoriva S.p.A., costruttore meccanico d’eccellenza, punta ad evolvere il proprio status di maturità digitale, con l’intento di generare un vantaggio competitivo all’interno del settore di riferimento e di rappresentare un’avanguardia rispetto ad altre PMI nell’ambito della gestione dei dati industriali.

Il progetto ARCO Sottoriva punta ad affiancare ad un’elevata qualità meccanica dei propri prodotti, un’architettura informatica in grado di garantire la raccolta e la comunicazione dei dati, il controllo dei macchinari da remoto, la visualizzazione e l’elaborazione delle informazioni.

Tale trasformazione porterà benefici sia ai clienti di Sottoriva S.p.A., che tramite il monitoraggio e il controllo da remoto dei macchinari, riusciranno a migliorare le performance dei loro impianti in termini di produttività, efficienza energetica, sicurezza e ciclo di vita, ma gioverà anche Sottoriva S.p.A., supportando lo sviluppo dell’offerta di servizi a valore aggiunto, la fidelizzazione dei clienti, il miglioramento delle performance interne e la competitività del brand sul mercato fino a spingersi all’abilitazione di nuovi modelli di business

La soluzione

Tecnologie

- Piattaforma IIoT (Industrial Internet of Thing) necessaria per abilitare la connessione dei macchinari e la conseguente trasmissione dei loro parametri di funzionamento.

- Sviluppo di un applicativo web a disposizione dei clienti di Sottoriva S.p.a. dedicato a fornire servizi di reportistica, monitoraggio e controllo da remoto delle macchine.

L’implementazione di un servizio per la raccolta dei dati generati dalle macchine ha avuto lo scopo di rendere la Sottoriva S.p.A. un’azienda in grado di avviare attività Data-Driven, guidate dall’analisi del comportamento dei propri prodotti. In questo modo è stato possibile sviluppare un framework che ha permesso alle PMI di trarre valore dai dati generati dai macchinari in esercizio presso propri clienti.

Per quanto riguarda le attività dedicate alla manutenzione predittiva è stato analizzato l’impatto e i benefici forniti dall’introduzione della piattaforma IIoT in grado di identificare lo stato di salute del macchinario tramite dei parametri di funzionamento.

È risultato, inoltre, fondamentale analizzare il costo del trasferimento e del salvataggio dei dati su un’infrastruttura dedicata per poter valutare da remoto lo stato di salute dei propri macchinari.

Impatti

- Identificazione di una strategia di servitizzazione: è stato definito un modello di business model attraverso il quale si è potuto identificare le tipologie di servizi che possono essere erogati tramite la soluzione IIoT sviluppata, nonché il loro valore e i relativi costi.

- Identificazione dei segnali di interesse generati dai macchinari e definizione di una loro adeguata politica di acquisizione e trasmissione.

- Sviluppo dell’architettura informatica in grado di rispettare le necessità e i requisiti dell’utilizzatore, in modo da portare un valore ai reparti di produzione dei clienti.

- Sviluppo di un know-how dedicato ai concetti di Manutenzione Predittiva: è stato possibile identificare gli stati di alterazione di un macchinario rispetto alla normale curva di deterioramento che hanno portato, di conseguenza, a sviluppare un’adeguata attività di ingegneria della manutenzione.

Benefici

- Introduzione di nuovi strumenti da offrire ai clienti per l’ottimizzazione della loro produzione;

- Riduzione dell’impatto delle attività di manutenzione in termini di:

- Numero e tempo di interventi dedicati al ripristino delle funzionalità dei macchinari;

- Gestione dei componenti di ricambio

- Aumento del numero di interventi gestiti in modalità “full-online” permettendo di sviluppare maggiormente il concetto di industrial smart working.