FLASH COMP

Programma: Horizon 2020 (ID 101058458)

2022

budget

-

titolo del progetto

FLASH COMP

Paesi PARTECIPANTI

8

partner

14

competenzE utilizzate

Partner

Problema:

La riduzione dei rifiuti di produzione è una sfida chiave per l’Europa per raggiungere la sua transizione verso la neutralità del clima. I compositi giocano un ruolo importante nei settori produttivi strategici dell’Unione europea (UE), come l’energia, l’aerospaziale, il navale e l’automobilistico, e il loro consumo è previsto in continua crescita. L’infusione di resina liquida (LRI) è uno dei processi di fabbricazione di compositi più utilizzati, soprattutto nella produzione di pezzi di grandi dimensioni e l’interesse per questa tecnica di lay-up sta crescendo notevolmente, come una tecnica “out-of-autoclave” con caratteristiche competitive in termini di prestazioni, efficienza, qualità, tempi e costi. Infatti, delle 2,4 M Tons/year di compositi prodotti in Europa1, circa il 33% è prodotto per infusion2 (792.000 Tons/year).

Obiettivi:

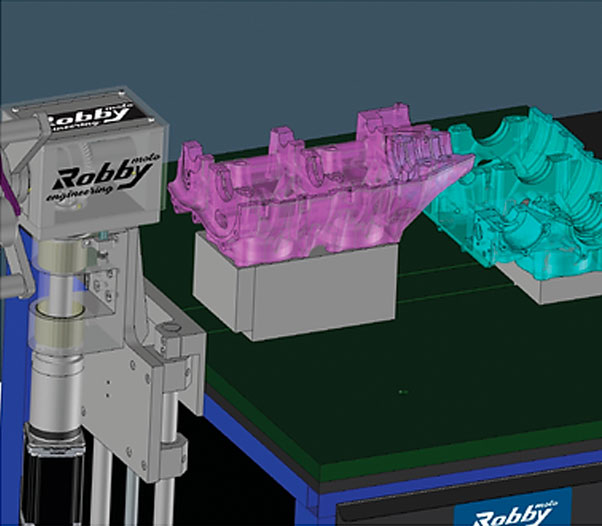

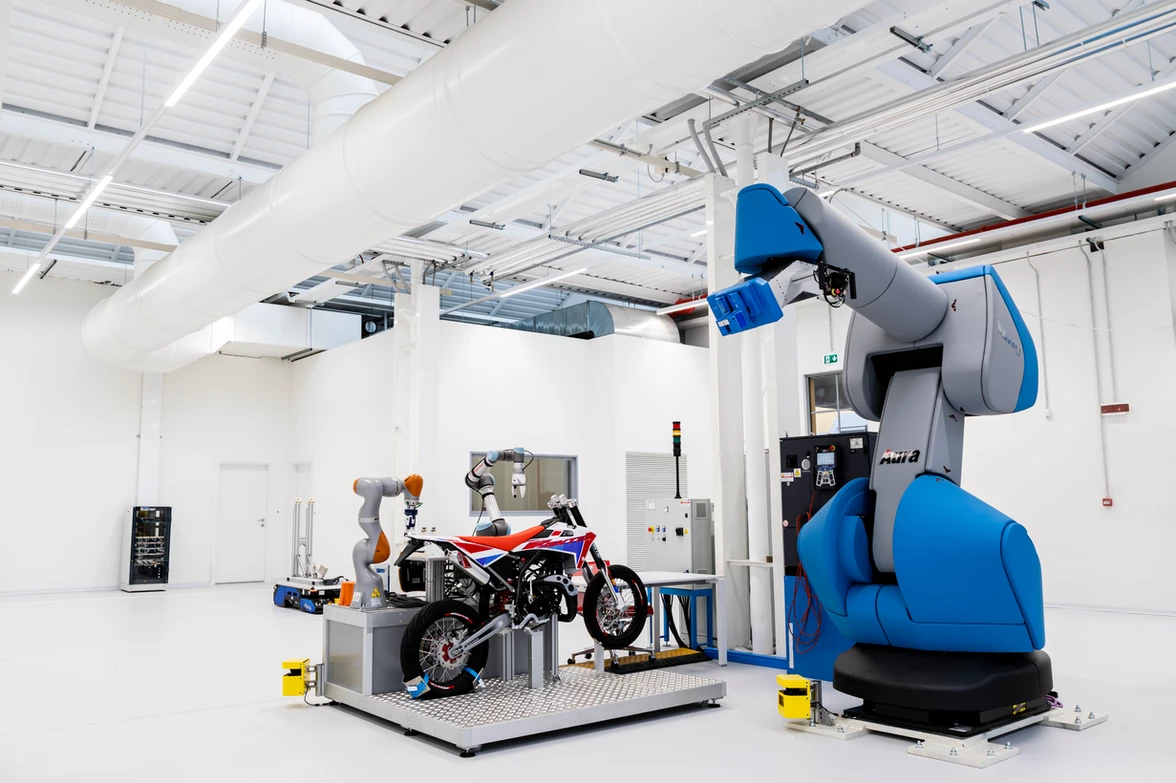

L’obiettivo principale del progetto FLASH-COMP è quello di sviluppare una soluzione di controllo qualità veloce e affidabile (FLASH) orientata all’uomo, in grado di identificare in modo tempestivo le difettosità durante il processo e, di conseguenza, determinare le azioni correttive in loco da implementare, verso un processo di produzione LRI a zero difetti, riducendo significativamente la generazione di rifiuti di compositi polimerici. FLASH-COMP impiegherà tecniche di ispezione e monitoraggio nuove, veloci e accurate (FLASH-IM) nelle fasi di produzione più critiche -preformazione e infusione-, per recuperare i parametri chiave del processo. Questi dati alimenteranno uno strumento di stima della gravità dei difetti basato sull’intelligenza artificiale (FLASH-DSET), in grado di stimare la generazione di difetti e, di conseguenza, determinare se e che tipo di azioni correttive dovrebbero essere adottate nelle operazioni di preformatura e infusione della resina. Le istruzioni saranno collegate al sistema di supporto decisionale della strategia di controllo in tempo reale feedforward e feedback (FF/FB) (FLASH-DSS) che permetterà ai lavoratori di intraprendere azioni correttive istantanee e precise, aprendo la strada verso la produzione ‘first-time-right’; zero-difetti/zero-rifiuti. La conoscenza intelligente sarà alimentata dalla condivisione di dati interoperabili e sovrani tra siti e fabbriche. In questo modo, il settore dei compositi trarrà vantaggio dalle ultime innovazioni tecnologiche per digitalizzare i processi di produzione verso un’industria dei compositi più sostenibile e competitiva.

Il ruolo di MADE

- Simulazione e modellazione (gemelli digitali) che coprono il livello di lavorazione dei materiali fino al sistema di produzione;

- Analisi dei dati, intelligenza artificiale, apprendimento automatico e implementazione di piattaforme digitali per la gestione e la condivisione dei dati.

Risultati

- Dimostrare un aumento significativo della produzione sostenibile attraverso sistemi di controllo migliorati e metodi di monitoraggio non distruttivi;

- Sviluppare metodologie e strumenti per prevenire l’insorgere di difetti a livello di componenti e la loro diffusione a livello di sistema;

- Creare nuovi metodi diagnostici per il monitoraggio in situ della produzione industriale;

- Garantire un uso efficiente dei materiali, strategie di riparazione e riduzione dei costi e dei tempi di produzione.